毛新平院士团队《Acta Materialia》抗拉1300MPa,延伸率39.3%!新型双异质结构超轻钢!

导读:本文通过简单的轧制和退火工艺,在一种新型超轻钢中形成了奥氏体和B2相晶粒尺寸双峰分布的双非均相组织。拉伸试验结果表明,900℃退火后的钢(A900)表现出160.3MPa g cm−3的高屈服强度、1300MPa的高抗拉强度、39.3%的高延展性和持续高的加工硬化率的良好协同效应,这主要是由于非均质组织引起的多级变形机制。对变形后A900试样的微观组织分析表明,随着应变的增加,单个奥氏体晶粒的塑性变形受不同因素的影响,即4.2%应变和9%应变时晶粒尺寸和施密德因子(SF)以及25%应变时局部应力的影响;而B2变形后期主要受4.2%应变时晶粒尺寸、9%应变时晶粒尺寸和SF以及局部应力的影响。这导致了较高的加工硬化率和较大的延伸率。此外,由于硬度的差异,在奥氏体/B2界面附近观察到高密度的几何必要位错,这也有助于保持较高的非均相变形诱导强化效果,从而获得优异的力学性能。本研究揭示了超轻钢的双非均质结构,可为轻量化工程中各种合金的力学性能优化提供指导。

高强度、高韧性、低密度钢是汽车、航空航天和其他交通运输部门结构应用中理想的节能环保材料。低密度Fe-Mn-Al-C低密度钢具有优良的力学性能、低密度和相对较低的成本,引起了广泛的关注。通过添加大量Al(每添加1wt % Al,密度降低1.3%,重量百分比,wt%;此后,所有成分都在wt%)。此外,Fe-Mn-Al-C低密度钢中Al、Mn和C的大量添加使堆积断层能增加,并在奥氏体基体中形成κ-碳化物沉淀,导致其变形组织演化和变形机制与其他奥氏体钢(如奥氏体不锈钢和孪生诱导塑性钢)不同。特别是,奥氏体低密度钢可以通过(Fe, Mn)3AlC型纳米级κ-碳化物析出强化,从而获得相当高的强度重量比(比强度)和良好的延展性。然而,可剪切的κ-碳化物又会限制其增强沉淀的作用。而且,随着时效时间的增加,在变形过程中,晶内和晶间κ-碳化物析出相迅速变粗,促进裂纹萌生,导致塑性显著降低。

Kim et al.设计了一种先进的低密度钢Fe-16Mn-10Al-0.9C-5Ni,其特点是在未再结晶的奥氏体晶粒内和奥氏体晶界处形成细小的不可剪切B2 (NiAl)颗粒,并沿轧制方向分布B2条带,获得了1009 MPa的高屈服强度,148 MPa g cm−3的高比屈服强度(SYS,即屈服强度-质量密度比)和32%的大延展性。通过改变合金成分和热处理条件,可以灵活地定制B2颗粒的形貌和分布。Park et al.分别研究了B2形态对Fe-16Mn-8Al-1C-5Ni和Fe-15Mn-10Al-0.8C-5Ni低密度钢拉伸性能的影响。结果表明:Fe-16Mn-8Al-1C-5Ni虽然在奥氏体晶界处均匀分布有较细的B2颗粒(小于500 nm),但其屈服强度和SYS与含粗B2颗粒和条带的Fe-15Mn-10Al-0.8C-5Ni相当;因此,为了获得更高屈服强度和比强度的钢,必须增加Al的加入量,以提高B2相的体积分数。然而,由于B2相的不可剪切性,其比例和尺寸的增加会显著降低材料的延性和加工硬化能力,成为其广泛应用的瓶颈。因此,要开发具有高SYS和大延性的低密度钢,有效地调节B2相的尺寸、形态和分布是必不可少的。

目前已证明,引入非均质结构是实现强度与延性理想结合的最有效方法之一,包括多层结构,双峰/多峰结构和梯度纳米结构等。变形过程中,相邻不同力学行为区域之间的应变不相容发展,导致应变梯度和几何必要位错(GND)的积累,从而产生强烈的非均质变形诱导(HDI)强化效应。例如,在双相钢中出现了细等轴铁素体-马氏体、层片状马氏体-奥氏体和板条状B2相等轴奥氏体等非均质组织,这些组织在整个变形过程中都是有效的HDI强化源。同时,由于不同部位再结晶驱动力的变化和局部成分的明显变化,通过特定处理,在双相钢中定制了不同部位组成相的尺寸和体积分数以及相分布,形成了双非均相组织,强度和延性更好地结合。最近也有报道称,通过开发由层状马氏体和铁素体交替双峰粒度分布的非均相双相组织,低碳钢的力学性能得到了显著改善,这表明了同时引入非均相双相组织对加工硬化、延性和韧性增强的有效性。然而,据我们所知,在低密度钢的两个相中具有双峰粒度分布的双非均质组织的发展仍然很少。

北京科技大学毛新平院士团队通过轧制和退火处理,在一种超低密度为6.48 g/cm3的高性能钢中形成了一种由奥氏体和B2相组成的双非均相组织,两相晶粒尺寸分布呈双峰分布。研究了不同退火条件下超轻钢的显微组织特征和力学性能。对不同应变下的变形组织、不同强化机制对屈服强度的强化贡献以及精细变形机制进行了详细的研究和讨论。

对此进行了研究,相关研究成果以题为A novel dual-heterogeneous-structure ultralight steel with high strength and large ductility发表在Acta Materialia上。

链接:https://www.sciencedirect.com/science/article/pii/S1359645423002562

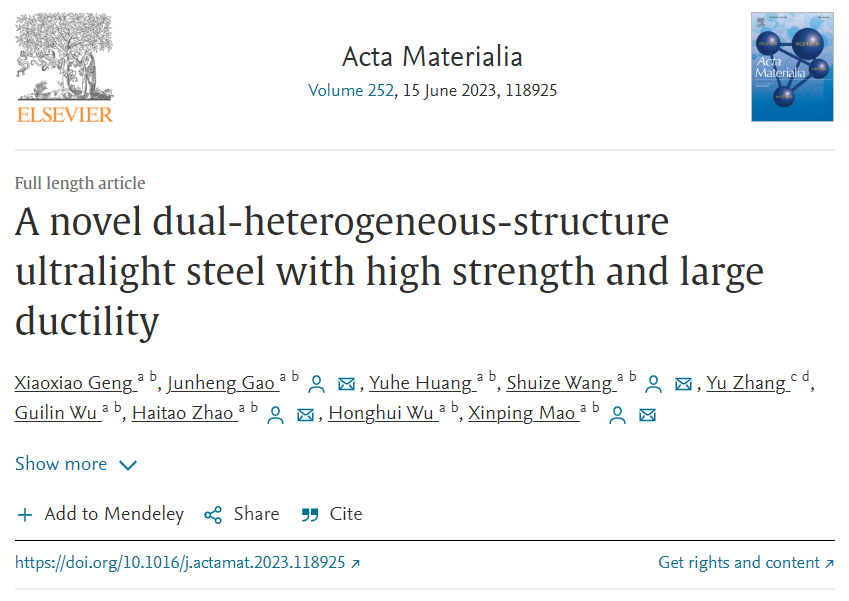

图1. A900和A1050的X射线衍射图

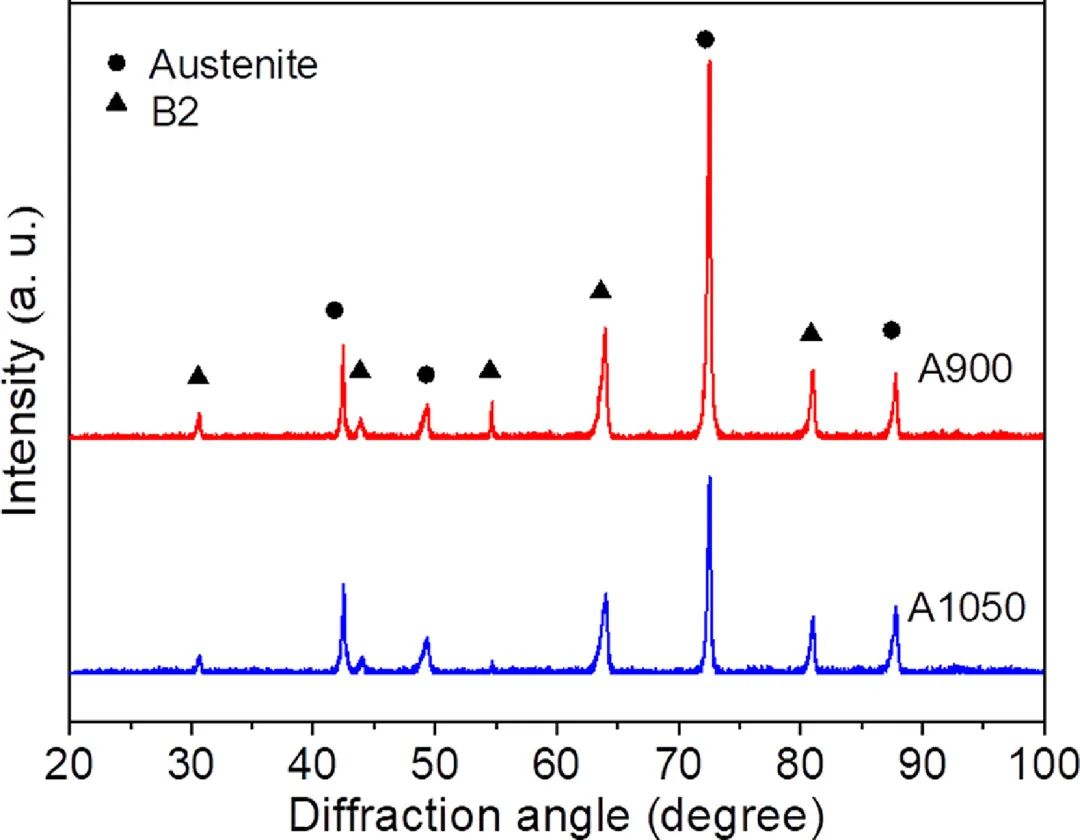

EBSD相图(图2a)显示,几乎所有的奥氏体晶粒在A900中都具有近等轴形状,而B2相表现出三种不同的形态,即层状B2(I型),分布在奥氏体晶界的B2晶粒(II型)和分布在未重结晶奥氏体晶粒内部的纳米级B2颗粒(III型)。值得注意的是,与先前研究中由单个B2相组成的B2带不同,在A900中,可以在相对较宽的I型B2带中观察到细带状奥氏体晶粒(图2a),从而形成异质层状奥氏体-B2结构。图2 b中相应的IPF取向图显示了各个B2条带内的明显晶粒取向差异,表明层状B2相的多晶性质。可以看出,II型B2晶粒倾向于在奥氏体晶粒的晶界和三重结处成核,而III型B2颗粒均匀分布在未重结晶的奥氏体晶粒内部。晶粒尺寸分布分析(图2 c)表明,奥氏体晶粒和B2晶粒均呈现双峰晶粒尺寸分布,平均晶粒尺寸分别为0.46 μm、1.85 μm(奥氏体)和0.6 μm、1.2 μm(B2)。因此,在A900中实现了非常精细的微观结构。随着退火温度的升高到1050 °C,奥氏体和B2的晶粒尺寸大大增加,仅观察到I型和II型B2(图2d和e)。此外,在A0的I B6型中观察到具有更大晶粒尺寸和较低数密度的近等轴奥氏体晶粒,而不是在A2的I B900波段中形成细带状奥氏体晶粒(2.1050μm)(图2d和e)。A1050的晶粒尺寸分布分析(图2f)表明,奥氏体和B2相也存在双峰晶粒尺寸分布。双峰结构的平均晶粒尺寸分别为1.21 μm、6.19 μm(奥氏体)和1.3 μm、2.3 μm(B2),远大于A900。应该注意的是,由于EBSD的分辨率限制,不包括小于2nm的细B150颗粒。

图 2.A900 和 A1050 的 EBSD 分析。(a、b)A2的B900相相图和IPF取向图显示了奥氏体和B2相的晶粒形貌,以及三种类型的B2(标记为I-III B2型)的形成。(c)A2中奥氏体和B900的晶粒尺寸分布,表明两种相都形成了双峰结构。(d、e)A1050的相图和IPF取向图,显示了奥氏体和B2的晶粒形貌,以及I型和II型B2的形成。(f)A2中奥氏体和B1050的晶粒尺寸分布,表明两种相都形成了双峰结构。

环状暗场(ADF) STEM分析(图3)进一步证明了A900中I-III型B2结构的形成。如图3a所示,可以观察到较宽的B2带(黄色虚线所示)嵌有较小的拉长奥氏体晶粒(红色虚线所示),形成非均质层状结构,这与我们在EBSD结果中观察到的结果一致(图2a和b)。图3b为Ni、Mn、Al和Fe对应的EDS元素图,其中Al和Ni集中在B2相,Mn和Fe富集在奥氏体中。图3c和图d分别为II型和III型B2的形态和分布。位于奥氏体晶界的II型B2晶粒呈多边形形状,晶粒尺寸在300 ~ 2000 nm之间;而位于未再结晶奥氏体晶粒内部的III型B2晶粒,晶粒尺寸在50 ~ 500 nm之间,呈拉长或球形。

图3. A900的STEM表征。(a) ADF-STEM显微照片,显示I型层状B2结构的分布(用黄色虚线突出显示)。(a)中的红色虚线突出显示了I型B2波段细长奥氏体晶粒的分布。(b) (a)的相应STEM-EDS元素图。(c) ADF-STEM显微照片,显示II型B2颗粒的分布(用黄色箭头突出显示)。(d) ADF-STEM显微照片,显示未再结晶奥氏体晶粒内部III型B2颗粒的形成。(e) 明场透射电镜图像和相应的SAED图样,显示库尔朱莫夫-萨克斯和西山-瓦瑟曼III型B2颗粒与奥氏体基体之间存在取向关系。奥氏体和B2的衍射斑点在SADP中分别用红色虚线和黄色实线标记。

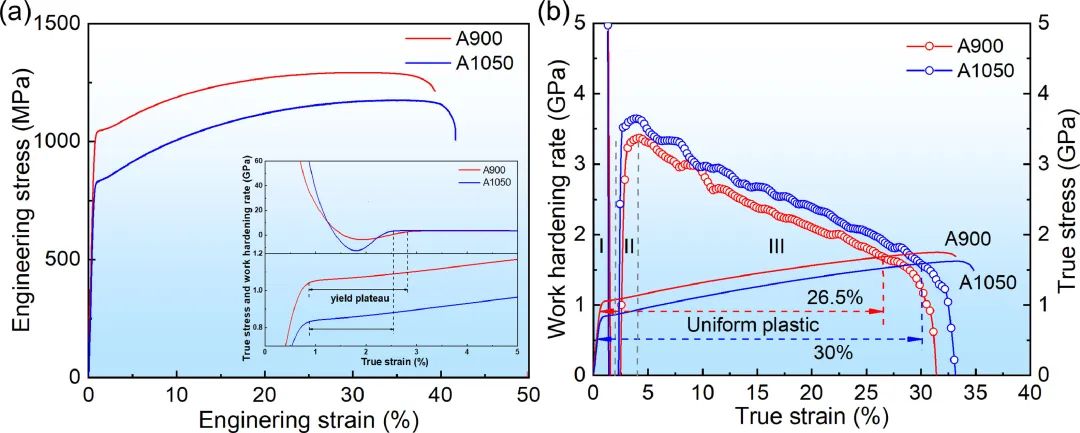

从图4a的室温拉伸工程应力-应变曲线可以看出,双非均质结构的A900比A1050具有更好的强度和延性组合。如图4a所示,与A1050相比,A900的屈服强度和极限抗拉强度分别从828 ~ 1050 MPa提高到1039和1300 MPa,延性损失不明显(A1050为42%,A900为39.3%)。图4a中的插入图显示了A900和A1050中出现的屈服平台,这在一些研究中被证明为不同硬度的双/多相合金的非均匀弹塑性变形中的包辛格效应。图4b为A900和A1050的真应力和加工硬化率与真应变曲线,从图中可以看出A900与A1050具有相当的加工硬化能力和均匀伸长率(A900为26.5%,A1050为30%)。具体而言,A900的加工硬化行为分为三个阶段。在阶段I(0-2%),加工硬化率急剧下降,甚至低于零,对应于图4a插图中的屈服平台。在第二阶段(2-4.2%),超过2%应变时,观察到加工硬化率上升,在4.2%应变时达到峰值。在第三阶段(4.2-33%),加工硬化率在较大的应变范围内保持较高的值,这是获得优异抗拉强度和延性的前提。值得注意的是,虽然A900的屈服强度和极限抗拉强度要高得多,但其延性与A1050相当,说明A900的细尺寸双非均质结构能够有效地保持高加工硬化率和大延性。

图4. A900和A1050的拉伸性能。(a)工程应力应变曲线。(b)真应力及相应的加工硬化速率与真应变曲线。

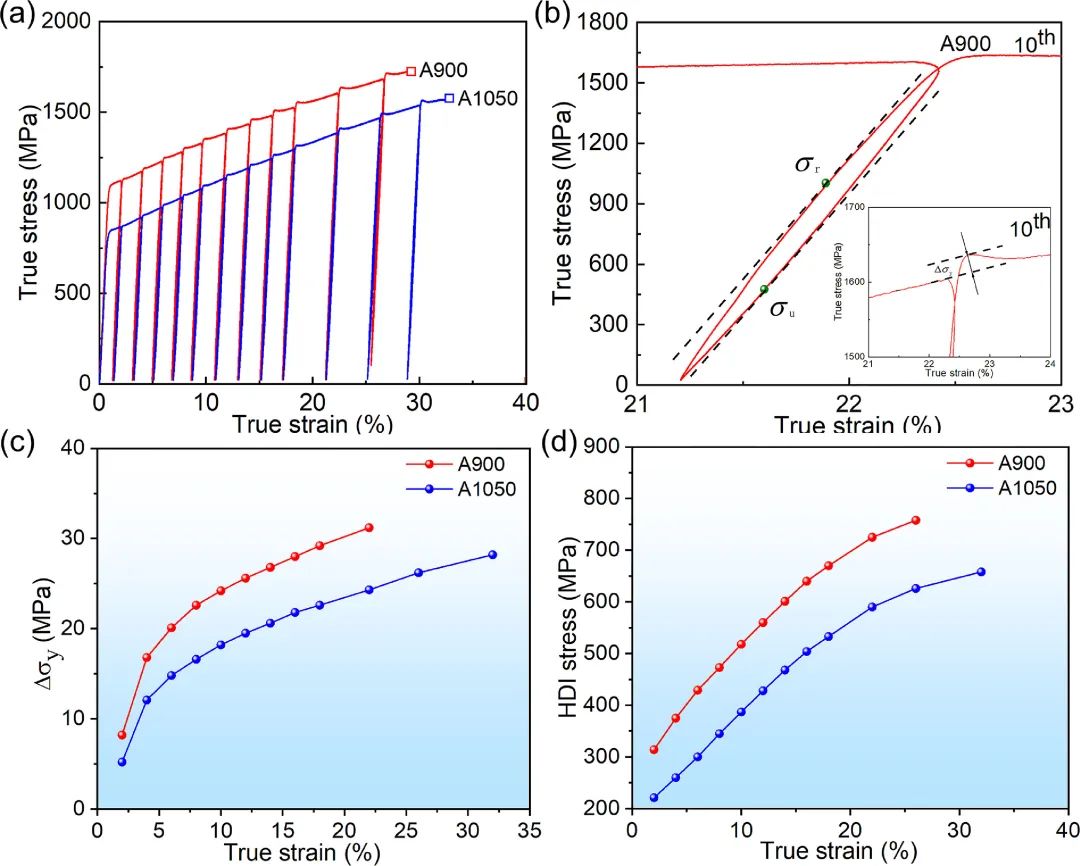

图5.A900和A1050的鲍辛格效应和HDI加强贡献。(a) 拉伸LUR真应力与真应变曲线。(b) A10第900个磁滞环路的特写,其中 和被定义。(b)中的插图显示了卸荷屈服效应().(三、四)的演变以及HDI压力与真实应变。

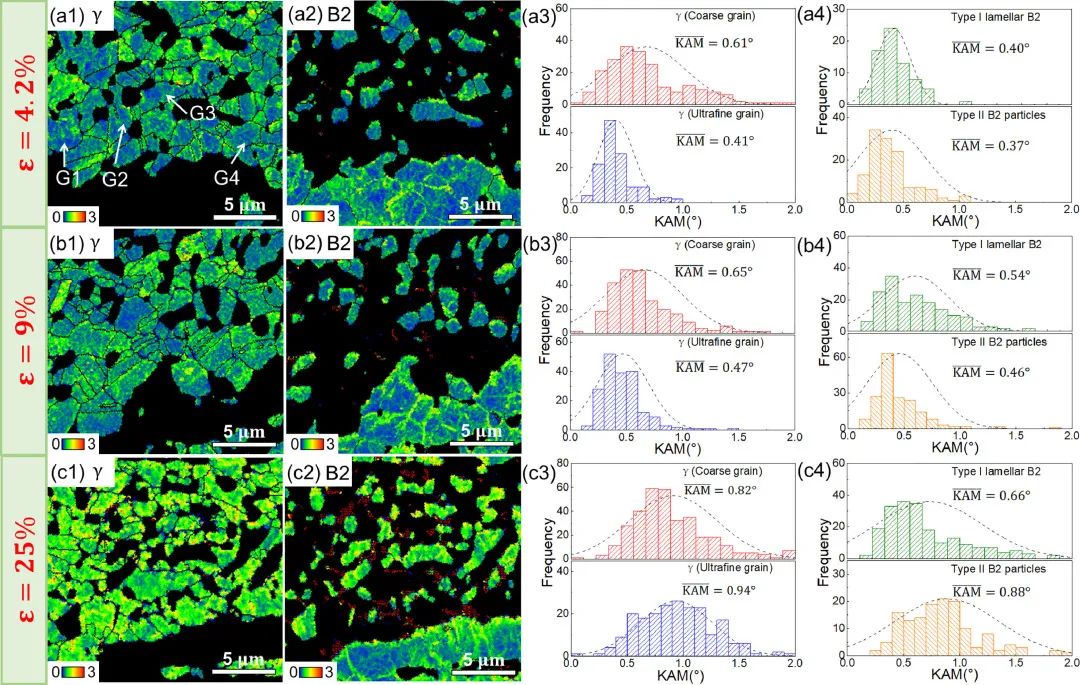

图6.随着A2应变的增加,奥氏体和B900晶粒的KAM值随应变的增加而演变。1.2%应变下奥氏体(a2)和B4(a2)的KAM图。相对粗超细奥氏体晶粒(a3)和I型层状B2和II型B2晶粒(a4)的KAM值统计分布。1%应变下奥氏体(b2)和B2相(b9)的KAM图。相对粗超细奥氏体晶粒(b3)和I型层状B2和II型B2晶粒(b4)的KAM值统计分布。1%应变下奥氏体(c2)和B2相(c25)的KAM图。相对粗超细奥氏体晶粒(c3)和I型层状B2和II型B2晶粒(c4)的KAM值统计分布。为确保KAM值分布分析具有统计学意义,分析了至少200个I型层状B2、300个II型B2晶粒、300个相对粗奥氏体晶粒和300个超细奥氏体晶粒。

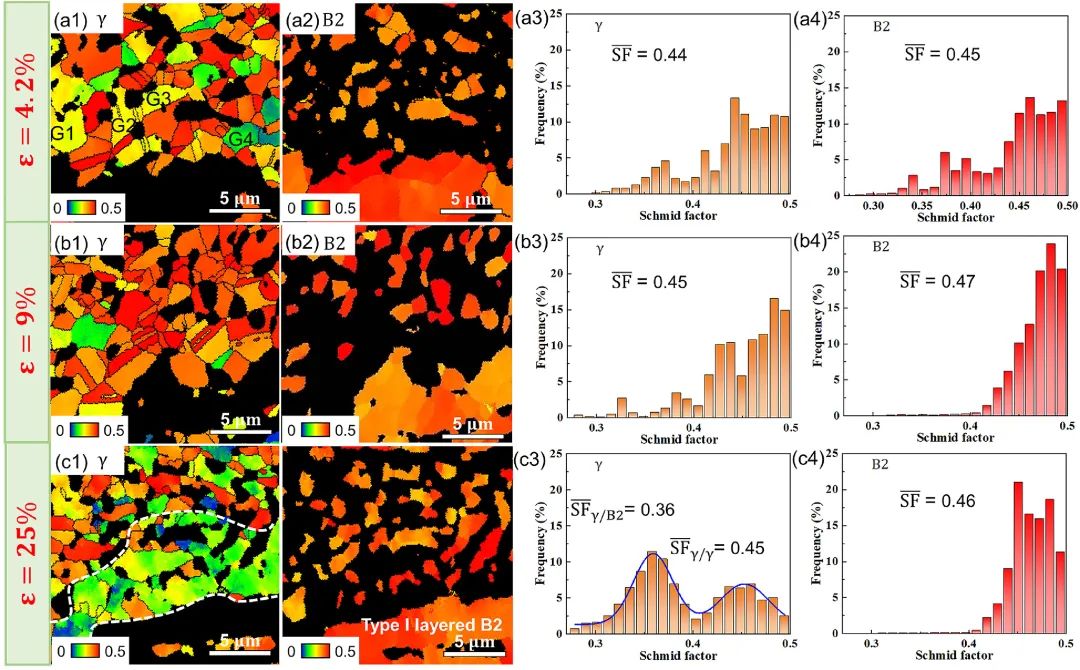

图7.奥氏体和B2晶粒SF值随A900应变增加的演变.1.2%应变下奥氏体(a2)和B3晶粒(a2)的γ(a4)和B4(a2)相的SF图以及SF值的统计分布。γ(b1)和B2(b2)的SF图以及3%应变下奥氏体(b2)和B4(b9)晶粒SF值的统计分布。γ(c1)和B2(c2)的SF图以及3%应变下奥氏体(c2)和B4(c25)晶粒SF值的统计分布。

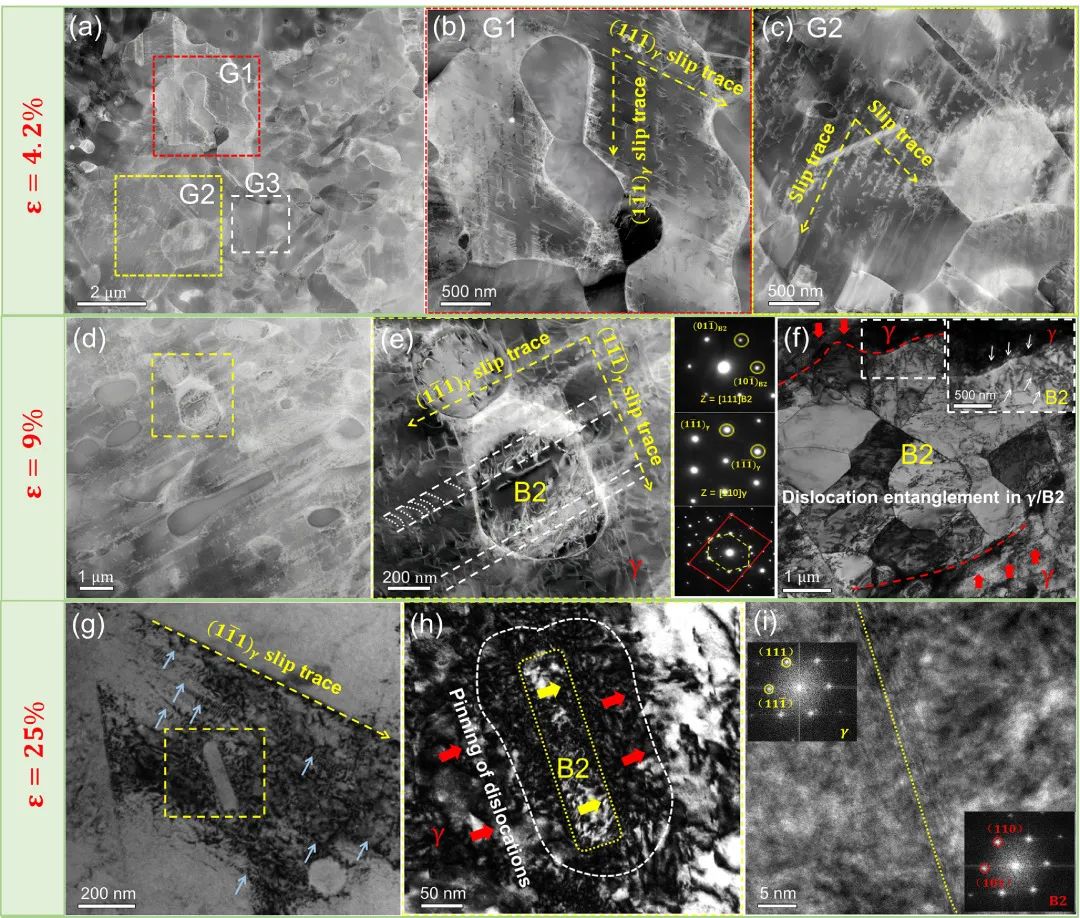

图8.使用TEM和STEM对A900样品在不同菌株下的变形微观结构分析。(A-C)具有900.4%应变的A2样品的ADF-STEM图像显示了大奥氏体晶粒中明显的平面滑移。(b) 和 (c) 分别是来自 (a) 中红色和黄色正方形标记区域的放大 ADF-STEM 图像。(d、e)A900 样品的 ADF-STEM 图像9%的应变显示更大程度的平面滑移和滑带的形成。(e)中的插图:来自观察到的B2,奥氏体及其界面(e)中的SADP。(f) B2薄片/奥氏体界面的变形结构,红色箭头突出了在相边界处形成高密度GND。插图是(f)中标记为区域的白框横跨相位界面的放大图像。界面两侧的位错用白色箭头突出显示。(g) 具有 900% 应变的 A25 样品的明场 TEM 图像,显示高密度位错壁 (DDW),如蓝色箭头突出显示所示。(h)(g)中黄色框区域的放大图像,显示奥氏体/B2界面处的位错纠缠和III型B2颗粒中的高密度位错,分别由红色和黄色箭头突出显示。(i)(h) 奥氏体/B2 界面的 HRTEM 显微照片。

图9. 冷轧Fe-24Mn-11Al-0.9C-5Ni退火过程中显微组织发育示意图,说明了双非均质结构的形成机理。

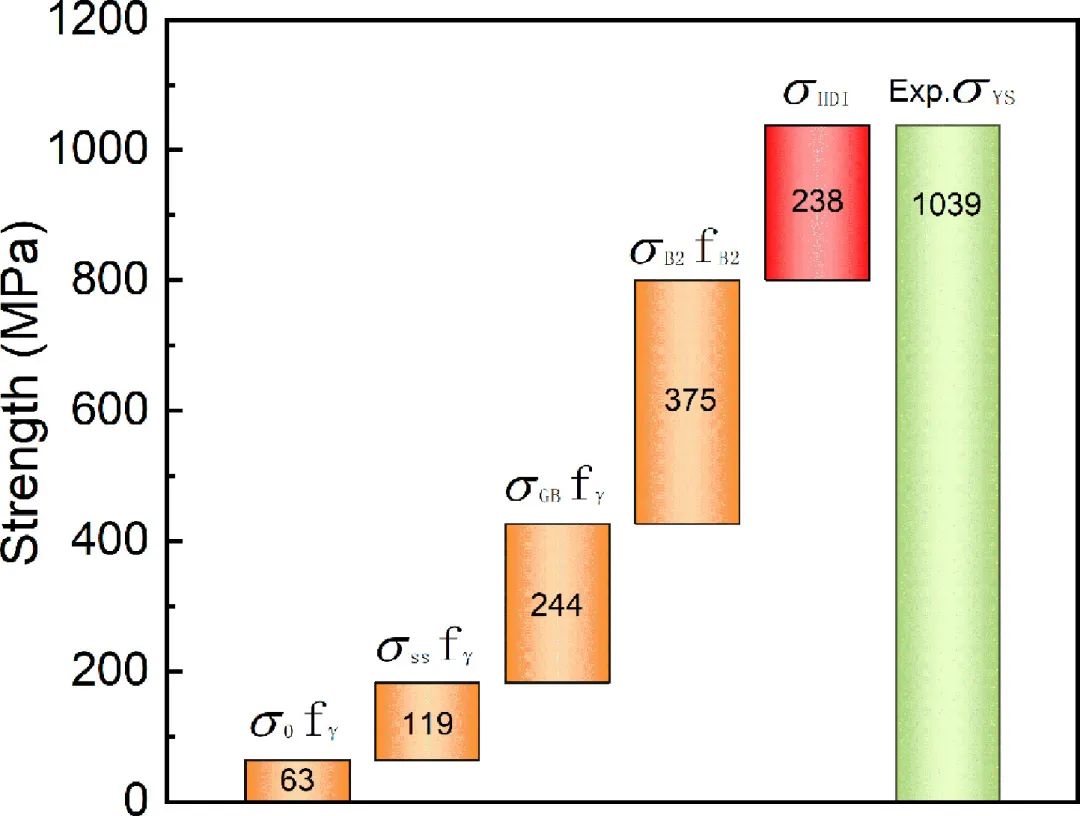

图10.计算得出的A900屈服强度表明,高屈服强度主要归因于奥氏体晶界、HDI应力和I-III型B2晶粒的强化作用。

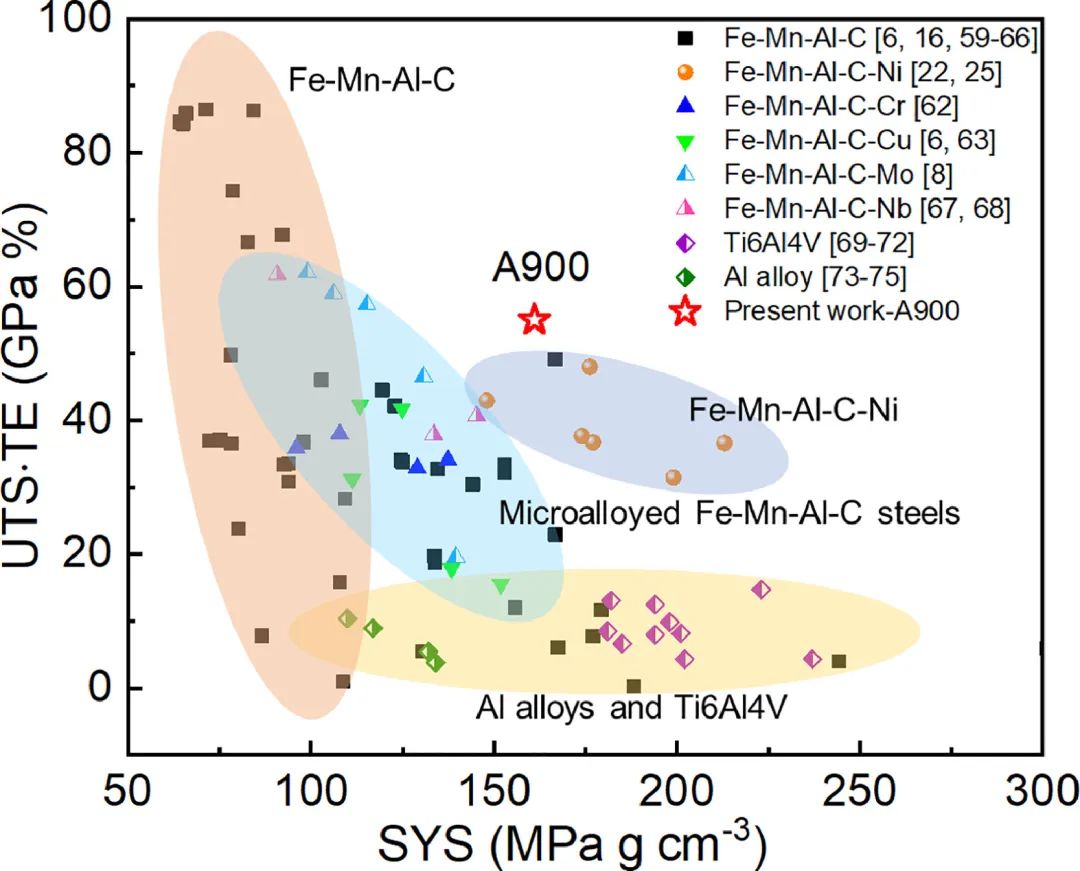

图11.A900的拉伸性能(极限抗拉强度和总伸长率(UTS∙TE)与SYS的乘积)与添加Ni的Fe-Mn-Al-C低密度钢,添加Ni,铬,铜,钼和Nb ,Ti6Al4V 和高强度铝合金。

总之,研制了一种新型双非均质结构Fe-24Mn-11Al-0.9C-5Ni超轻钢,具有突出的强度-延展性协同作用和良好的加工硬化能力。系统地研究了合金在900 °C退火15 min(A900)的变形组织演变、不同强化机理对屈服强度的贡献和变形机理。主要结论如下:Fe-2Mn-24Al-11.0C-9Ni超轻钢通过简单的轧制和退火工艺可以制备出奥氏体和B5晶粒双峰晶粒尺寸分布的双非均质结构。与A1050相比,A900的屈服强度和极限抗拉强度分别从828 MPa和1050 MPa提高到1039 MPa和1300 MPa,延展性没有明显损失(A42为1050%,A39为3.900%)。A900 的强度和延展性的完美结合归功于其多种变形机制,这些机制在不同的变形阶段依次激活,从而产生一致的高应变硬化率,从而具有高强度和大伸长率。对于A900,在变形开始时(4.2%),单个奥氏体晶粒的塑性变形受到晶粒尺寸和SF在4.2%和9%应变下的组合影响;随着应变进入变形后期(25%应变),奥氏体晶粒的变形主要受局部应力条件的影响。单个B2晶粒的塑性变形主要受初始变形阶段的晶粒尺寸、9%应变下的晶粒尺寸和SF以及变形后期的局部应力的影响。

(转载自材料学网微信公众号)